Thứ bảy, 27/04/2024 | 06:44 GMT+7

Chỉ vài ngày nữa, ngày3/6 tại tại

Dự án do Trung tâm Nghiên cứu và Phát triển về Tiết kiệm Năng lượng (Enerteam) đã hoàn thiện mô hình lò nung gạch, gốm liên tục bốn buồng sử dụng công nghệ khí hóa trấu. Công nghệ mới này không những giúp các các lò gạch tận dụng được nguồn phế phẩm trấu nông nghiệp, mà còn giải quyết được triệt để mối nguy về ô nhiễm môi trường hiện nay.

Giải quyết bài toán phế phẩm… trấu

Theo ông Lê Hoàng Việt, giám đốc Enerteam, về thiết kế, các lò gạch này được thiết kế thành 4 buồng (nung, gia nhiệt, sấy và làm nguội), hoạt động theo cơ chế tuần hoàn, hoán đổi vị trí liên tục. Hệ thống này cho phép tái sử dụng khói thải nóng từ buồng nung chín dẫn qua buồng gia nhiệt và cho cả buồng sấy.

Tùy vào quy mô thiết kế, mỗi buồng có sức chứa từ 1.800 - 3.000 viên gạch. Mỗi chu kỳ đốt lò cho ra sản phẩm là 12 giờ.

Với lò đốt bán liên tục này, lượng khí thải ra

môi trường giảm thiểu, đạt tiêu chuẩn Việt Nam về khí thải môi

trường. Ngoài ra, còn giảm đến 35% lượng trấu sử dụng so với lò gạch

thủ công. Chất lượng sản phẩm được nâng cao hơn, tỷ lệ phế phẩm dưới

2%.

Công nghệ thân thiện môi trường, tiết kiệm năng lượng

KS Thu Giang, thành viên nhóm nghiên cứu cho biết, việc áp dụng sản xuất bằng tổ hợp lò nung - hệ thống khí hóa trấu đã giúp tăng hiệu quả sử dụng năng lượng trong ngành sản xuất đất sét nung.

Do tận dụng được nguồn nguyên liệu trấu (phế phẩm nông

nghiệp) dồi dào tại địa phương làm chất đốt thay thế cho nhiên

liệu hóa thạch (than đá) nên vừa giảm đáng kể chi phí sản xuất,

vừa thiết thực bảo vệ môi trường do giảm phát thải khí CO2.

Sử dụng hệ thống khí hóa sẽ tạo nên sức cháy cao, nhiệt độ đồng đều và có cả hệ

thống điều chỉnh nhiệt độ phù hợp cho từng loại sản phẩm. Do đó, sản phẩm có

chất lượng cao đáp ứng được các tiêu chuẩn kỹ thuật dành cho các sản phẩm cao

cấp như gạch tàu, gạch ngói, gốm đỏ hoặc sản phẩm có phủ men.

Đối với lò khí hóa trấu, nguyên tắc chính là đốt trấu trong môi trường yếm khí tạo ra khí gas từ nhiên liệu rắn. Khí này sau đó được đưa qua một hoặc nhiều bộ lọc để trở thành khí sạch. Số lượng bộ lọc phụ thuộc vào yêu cầu của sản phẩm (nếu sản phẩm là gốm tráng men, yêu cầu khí gas phải thật sạch).

Sau quá trình nhiệt phân, phần còn lại của trấu không

cháy được là tro, sẽ được tháo ra khỏi lò bằng nước

để được dẫn tới hồ chứa tro. Nước này lại được tái tuần hoàn để

đưa trở vào phục vụ việc tháo tro. Như vậy, hệ thống này sẽ không thải nước ra

ngoài môi trường. Tro được vun đống bán lại cho các nhà vườn (trồng hoa kiểng,

ruộng mía).

Kết quả nghiên cứu đã được ứng dụng tại Công ty Tân Mai (thị xã Sa Đéc, tỉnh Đồng Tháp), chuyên sản xuất các sản phẩm gốm, sứ, gạch, ngói... với công suất trung bình 650.000 sản phẩm đất nung/năm, chất lượng ổn định.

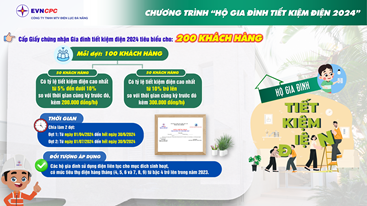

Năm 2024, ngành điện Cần Thơ đặt mục tiêu tiết kiệm 72 triệu kWh điện

Năm 2024, ngành điện Cần Thơ đặt mục tiêu tiết kiệm 72 triệu kWh điện

Tại sao phải tiết kiệm năng lượng?

Tại sao phải tiết kiệm năng lượng?

Điện lực Đà Nẵng thưởng 50 triệu đồng hộ gia đình tiết kiệm điện 2024

Điện lực Đà Nẵng thưởng 50 triệu đồng hộ gia đình tiết kiệm điện 2024

Phát động thi viết "Tiết kiệm điện thành thói quen" lần 2

Phát động thi viết "Tiết kiệm điện thành thói quen" lần 2

Giảm thiểu tổn thất điện năng tại lưới điện 110kV Hà Tĩnh

Giảm thiểu tổn thất điện năng tại lưới điện 110kV Hà Tĩnh

Capital Place xây dựng toà nhà theo hướng tiết kiệm năng lượng

Capital Place xây dựng toà nhà theo hướng tiết kiệm năng lượng

Aeon Mall Long Biên tiết kiệm khoảng 2,1 triệu kWh điện trong năm 2023

Aeon Mall Long Biên tiết kiệm khoảng 2,1 triệu kWh điện trong năm 2023