Thứ năm, 19/02/2026 | 10:47 GMT+7

Nếu tất cả các nhà máy nhiệt điện ở Việt Nam đều áp dụng cách trộn than mới thì lượng than tiết kiệm được sẽ rất lớn. Giải pháp đã được thử nghiệm thành công tại Nhà máy nhiệt điện Ninh Bình.

Trộn than antraxit trong nước với than nhập khẩu dễ cháy để tăng hiệu suất cháy và giảm lượng than tiêu thụ là nội dung đề tài khoa học mà PGS-TS Trương Duy Nghĩa - Chủ tịch Hội Khoa học kỹ thuật nhiệt Việt Nam - làm chủ nhiệm. Đề tài được Bộ Khoa học và Công nghệ (KH&CN) hỗ trợ.

Tại buổi công bố kết quả bước đầu của đề tài “Nghiên cứu công nghệ đốt than trộn của than khó cháy với than nhập khẩu dễ cháy nhằm nâng cao hiệu quả sử dụng nhiên liệu tại các nhà máy nhiệt điện đốt than ở Việt Nam”, Phó Thủ tướng Hoàng Trung Hải đánh giá cao kết quả mà các tác giả đã đạt được. Theo Phó Thủ tướng, việc tìm ra phương thức trộn than mới sẽ đảm bảo mục tiêu kinh tế, nâng cao hiệu quả hoạt động của nhà máy, giúp các nhà máy chủ động hơn trong việc tìm kiếm các nguồn nhiên liệu.

Chủ nhiệm đề tài - PGS-TS Trương Duy Nghĩa - cho biết: Hiện các nhà máy nhiệt điện than ở Việt Nam đều chỉ sử dụng một loại than ổn định cho suốt “cuộc đời” vận hành của nhà máy và loại than này được chọn mặc định ngay từ khâu thiết kế. Than được dùng ở hầu hết các nhà máy nhiệt điện Việt Nam hiện nay là antraxit - một loại than xấu rất khó cháy. Nếu đem trộn nó với than nhập khẩu cùng loại thì thường không có trở ngại gì về kỹ thuật, nhưng việc trộn với than khác loại sẽ có thể là vấn đề lớn.

Tuy nhiên, nhóm nghiên cứu đã tìm ra giải pháp trộn than antraxit của Việt Nam với than á bitum của Indonesia. Cách làm này nhằm giảm chỉ tiêu xấu của than nội địa (như giảm lượng tro), từ đó cải thiện quá trình cháy, tăng hiệu suất cháy và giảm lượng than tiêu thụ. Quá trình thí nghiệm tại Nhà máy nhiệt điện Ninh Bình đã bước đầu mang đến thành công ngoài mong đợi.

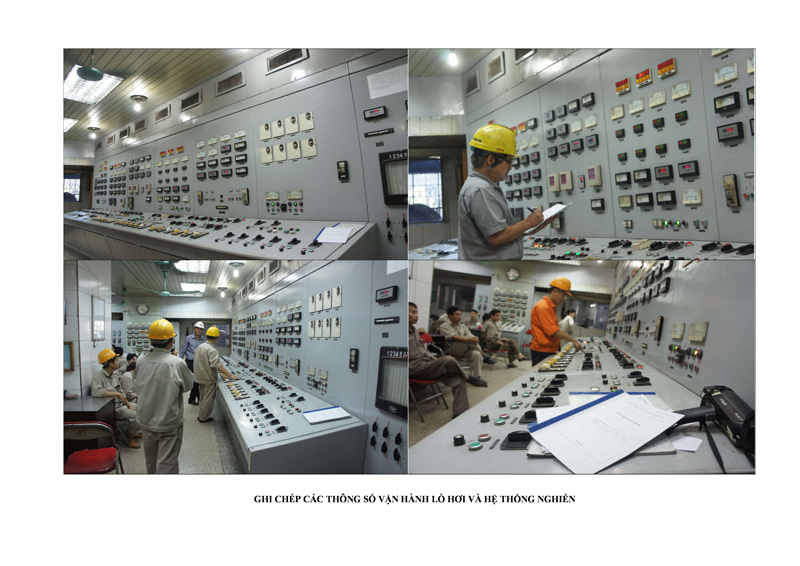

Mô tả rõ hơn về quá trình thí nghiệm, KS Trịnh Văn Đoàn - Giám đốc Nhà máy nhiệt điện Ninh Bình - cho biết: “Nhà máy đã thực hiện trộn than theo đúng tỉ lệ các nhà khoa học yêu cầu. Tất cả các ca vận hành lò hơi thí nghiệm đều tuân thủ chế độ vận hành do ban chủ nhiệm đề tài xây dựng, trực tiếp thực hiện dưới sự điều hành của đội trưởng đội thí nghiệm và ghi nhận số liệu. Kết quả cho thấy, trong suốt quá trình đốt than trộn, lò hơi vận hành an toàn, ổn định. Việc điều chỉnh công suất tăng - giảm tải, điều chỉnh thiết bị đều thuận lợi, dễ dàng. Hỗn hợp than trộn bắt cháy sớm hơn than nội địa, buồng cháy rất ổn định”.

Đặc biệt, KS Đoàn khẳng định, hiệu suất của lò hơi đồng đều hơn giữa các phụ tải và tăng hơn từ 2% đến 5% so với than nội địa. Trong thí nghiệm, tỷ lệ trộn 10-20% than ngoại nhập đã được ghi nhận là đem lại chế độ vận hành tốt nhất cho lò hơi của Nhà máy nhiệt điện Ninh Bình, hiệu suất đạt trung bình 84-85%. Còn nếu đốt hoàn toàn than nội địa, tỷ lệ này chỉ đạt 82%.

“Hàm lượng NOx trong khói thải giảm 10-15% so với đốt 100% than nội địa. Trong quá trình đốt than trộn không xảy ra hiện tượng đóng xỉ, chảy xỉ, sập xỉ. Hệ thống thải xỉ tự động của lò hơi vận hành ổn định. Hệ thống khử bụi tĩnh điện làm việc tốt hơn do đã giảm được nồng độ bụi đầu vào xuống dưới định mức” - KS Đoàn nói.

Để có thông số chính xác và khách quan nhất, Nhà máy nhiệt điện Ninh Bình đã chuẩn bị các bảng biểu để ghi thông số quá trình thí nghiệm, xây dựng quy trình phân công cho các đơn vị thí nghiệm. Hệ thống lò hơi thực hiện thí nghiệm được cô lập để đảm bảo độ chính xác cao nhất.

Tiết kiệm lượng than lớn nếu áp dụng đại trà

Bộ trưởng Bộ KH&CN Nguyễn Quân cho biết, đây là một đề tài thuộc chương trình KH&CN trọng điểm cấp nhà nước do Bộ KH&CN hỗ trợ. Kết quả đề tài có ý nghĩa lớn đối với việc tiết kiệm năng lượng cũng như nâng cao hiệu quả sử dụng năng lượng ở Việt Nam - nhất là khi chúng ta đang gặp nhiều khó khăn trong việc đáp ứng nhu cầu năng lượng cho công nghiệp hóa.

“Khi chúng ta phối một tỷ lệ nhất định giữa than nhập khẩu với than nội địa thì có thể nâng cao năng suất và hiệu suất các lò hơi đốt than bột, áp dụng được cho cả lò dùng chế độ đốt tầng sôi 1-3%. Có thể nói chúng ta tiết kiệm 1-3% nhiên liệu sử dụng cho đốt lò hơi tại các nhà máy nhiệt điện. Nếu áp dụng đại trà cho tất cả các nhà máy nhiệt điện đang hoạt động tại Việt Nam thì sẽ tiết kiệm được một khối lượng than rất lớn, nhất là trong bối cảnh chúng ta đang phải nhập khẩu than” - Bộ trưởng Nguyễn Quân nói.

Bộ trưởng Bộ KH&CN cũng đề nghị nhóm nghiên cứu tổng kết kết quả nghiên cứu để kiến nghị Tập đoàn Than và Khoáng sản Việt Nam cho phép áp dụng đại trà giải pháp trên tại tất cả các nhà máy nhiệt điện trong thời gian tới.

Ghi nhận những kết quả bước đầu của đề tài, Phó Thủ tướng Hoàng Trung Hải cho rằng nhóm nghiên cứu nên tiếp thu các ý kiến, kiểm nghiệm đề tài, đưa thêm cách tính hiệu quả về tài chính trong báo cáo. Phó Thủ tướng cũng khuyến khích thực hiện các đề án tương tự, đẩy mạnh KH&CN để gia tăng giá trị sản xuất, giảm thải hiệu ứng nhà kính, đảm bảo gìn giữ môi trường.

“Kết quả của đề tài này sẽ là cơ sở cho những nghiên cứu tiếp theo nhằm hoàn thiện chế độ vận hành tối ưu khi chuyển từ than antraxit sang than trộn. Các nhà máy nhiệt điện than được thiết kế để đốt than nhập khẩu cũng cần nghiên cứu để áp dụng đốt than trộn, theo hướng giảm lượng than á bitum nhập khẩu và thay bằng than antraxit nội địa” - Phó Thủ tướng Hoàng Trung Hải chỉ đạo.

KS Nguyễn Khắc Sơn - Tổng giám đốc Tổng công ty Phát điện 1 - cũng cho biết, về dài hạn, nguồn than trong nước không đáp ứng đủ cho các dự án Duyên Hải 1 và Vĩnh Tân 2. Do đó, tổng công ty phải nghiên cứu và ứng dụng giải pháp đốt than trộn cho dự án Duyên Hải 1. Việc nghiên cứu sẽ tập trung vào việc tìm ra các loại than nhập khẩu có thể trộn với than cám 6a.1 nhằm đảm bảo tính kinh tế và lò hơi vận hành không bị đóng xỉ.

“Than subbitumimous dự kiến cấp cho dự án Duyên Hải 3 và Duyên Hải 3MR tiềm ẩn nguy cơ đóng xỉ cao nên cần nghiên cứu trộn với loại than thích hợp nhằm giảm thiểu nguy cơ đóng xỉ trong lò hơi” - KS Sơn khẳng định.

Ông Sơn cũng kiến nghị, các nhà khoa học cần có những nghiên cứu, thực nghiệm sâu hơn về công nghệ đốt than trộn nhằm đảm bảo cho các lò hơi vận hành ổn định và chi phí sản xuất điện tối ưu.

Theo Khoa học phát triển

_3_7s.png?w=367&mode=crop) Giới thiệu Dự án Thúc đẩy tiết kiệm năng lượng trong các ngành công nghiệp Việt Nam

Giới thiệu Dự án Thúc đẩy tiết kiệm năng lượng trong các ngành công nghiệp Việt Nam

Chính phủ ban hành Nghị định quy định chi tiết Luật Sử dụng năng lượng tiết kiệm và hiệu quả

Chính phủ ban hành Nghị định quy định chi tiết Luật Sử dụng năng lượng tiết kiệm và hiệu quả

Ứng dụng AI trong công tác tuyên truyền an toàn điện và tiết kiệm điện

Ứng dụng AI trong công tác tuyên truyền an toàn điện và tiết kiệm điện

.jpg?w=367&mode=crop) CHUYÊN GIA CHIA SẺ - Số 1: Tiết kiệm năng lượng trong ngành nhựa

CHUYÊN GIA CHIA SẺ - Số 1: Tiết kiệm năng lượng trong ngành nhựa

[CỘNG ĐỒNG HQNL] Sử dụng năng lượng tiết kiệm và hiệu quả trong bơm, quạt

[CỘNG ĐỒNG HQNL] Sử dụng năng lượng tiết kiệm và hiệu quả trong bơm, quạt

Cần Thơ triển khai Chương trình quốc gia về sử dụng năng lượng tiết kiệm và hiệu quả năm 2026

Cần Thơ triển khai Chương trình quốc gia về sử dụng năng lượng tiết kiệm và hiệu quả năm 2026

Hà Nội triển khai kế hoạch sử dụng năng lượng tiết kiệm và hiệu quả năm 2026

Hà Nội triển khai kế hoạch sử dụng năng lượng tiết kiệm và hiệu quả năm 2026