Tấm gốm làm đầu đốt hồng ngoại là sản phẩm có ý nghĩa thực tiễn cao, được ứng dụng trong dân dụng như bếp ga hồng ngoại, lò sấy, lò nung công nghiệp nhằm tiết kiệm nhiên liệu, đốt cháy hoàn toàn nhiên liệu và giảm phát thải khí CO, NOx, đồng thời giúp hiệu suất cấp nhiệt tới vật thể cao bằng bức xạ hồng ngoại.

Trên thế giới có nhiều mẫu thiết kế tấm đốt với kích thước lỗ đốt và cấu trúc bề mặt khác nhau để ứng dụng cho các mục đích khác nhau. Tuy nhiên, tại Việt Nam vẫn chưa có đơn vị nào nghiên cứu phát triển và sản xuất hệ sản phẩm này một cách hoàn chỉnh.

Từ nhu cầu thực tiễn, Viện Nghiên cứu Sàn sứ và Thủy tinh Công nghiệp đã đề xuất Bộ Công Thương thực hiện đề tài “Nghiên cứu công nghệ sản xuất tấm gốm làm đầu đốt hồng ngoại”. Đề tài do KS. Nguyễn Văn Duy làm chủ nhiệm với mục tiêu chất lượng sản phẩm đạt các chỉ tiêu như: hệ số giãn nở nhiệt trung bình từ 0-800oC, bền sốc nhiệt không khí -800oC, tiết kiệm năng lượng so với đốt gas ngọn lửa thường...

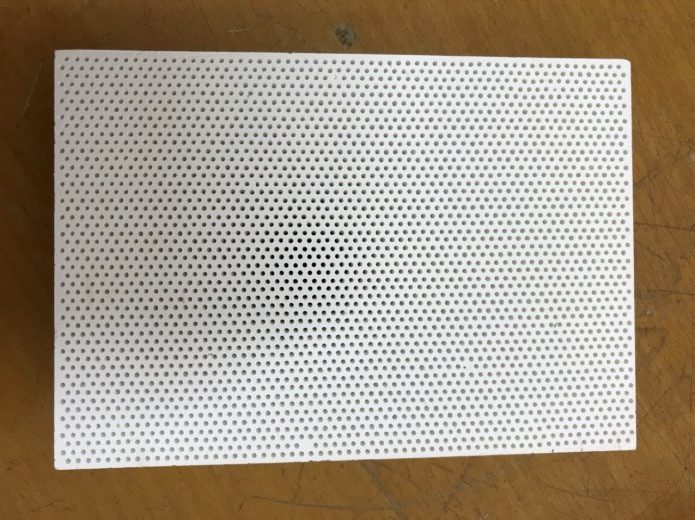

Sản phẩm tấm gốm làm đầu đốt hồng ngoại do Viện Nghiên cứu Sành sứ và Thủy tinh Công nghiệp chế tạo.

Thực hiện đề tài, nhóm nghiên cứu đã xây dựng thành công quy trình công nghệ sản xuất tấm gốm làm đầu đốt hồng ngoại và tiến hành chế tạo thử nghiệm 20 sản phẩm tấm gốm tổ ong làm đầu đốt hồng ngoại sử dụng hệ vật liệu gốm cordierite - spodumene. Sản phẩm tấm gốm có kích thước 130x90x13 mm, mật độ lỗ 27 lỗ/cm2, kích thước lỗ 1mm, khối lượng thể tích đạt 1.27g/cm3, độ hút nước 40.75%, độ xốp biểu kiến 51.91%, độ co 0,56%.

Nhằm kiểm tra chất lượng của tấm gốm cũng như so sánh với các sản phẩm hiện có trên thị trường, nhóm nghiên cứu đã kiểm tra tính chất cơ lý nhiệt và độ bền sốc nhiệt của sản phẩm. Theo đó, sản phẩm tấm gốm do nhóm sản xuất có độ co thấp, không bị cong vênh, hiệu quả thu hồi sau nung đạt 100%. Trong khi đó, kết quả kiểm tra độ bền sốc nhiệt theo phương pháp phi tiêu chuẩn cho thấy, tấm gốm vẫn ổn định, không có dấu hiệu nứt vỡ với chu kỳ thử trên 110 lần trong điều kiện sốc nhiệt từ nhiệt độ 800oC đến nhiệt độ không khí môi trường. Đáng chú ý, khả năng phát xạ hồng ngoại của sản phẩm do nhóm chế tạo thử nghiệm cũng tương đương với sản phẩm đối chứng nhập khẩu.

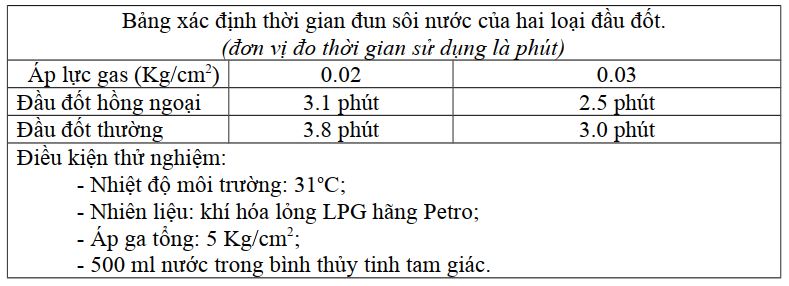

Để đánh giá mức độ tiết kiệm năng lượng so với đốt gas ngọn lửa thông thường, nhóm nghiên cứu đã tiến hành thử nghiệm theo phương pháp phi tiêu chuẩn. Trong cùng điều kiện duy trì áp lực ga, cùng điều kiện môi trường, thời gian để đun sôi cùng một thể tích nước của đầu đốt hồng ngoại và đầu đốt thường sẽ cho thấy lượng ga tiêu tốn của từng loại mỏ đốt.

“Theo kết quả thử nghiệm, thời gian đun sôi cùng một thể tích nước sử dụng mỏ đốt hồng ngoại nhanh hơn 16-18% so với sử dụng mỏ đốt thường. Như vậy có thể suy ra tương đối rằng, lượng ga tiêu tốn của mỏ đốt hồng ngoại tiết kiệm hơn với với mỏ đốt thường là 16-18% nhiên liệu” – KS. Nguyễn Văn Duy phân tích.

Kết quả so sánh mức độ tiêu hao gas của đầu đốt hồng ngoại.

Nhóm nghiên cứu cho biết, sản phẩm của đề tài nghiên cứu đạt được kích thước lỗ rất nhỏ và mật độ lỗ lớn, thích hợp chế tạo sản phẩm gốm với nhiều loại hệ vật liệu gốm, phù hợp với nhiều mục đích sử dụng khác nhau. Với tính khả thi về hiệu quả kinh tế cao, nhóm thực hiện đề tài đề nghị được tiếp tục hỗ trợ kinh phí triển khai thành dự án sản xuất để sớm đưa sản phẩm ra thị trường.

Mai Anh