Ông Lê Viết Quân, Giảng viên kiểm toán năng lượng Học viện RCM cho biết, khí nén là nguồn năng lượng chuyển đổi không thể thiếu tại hầu hết các nhà máy, giúp vận hành máy móc, robot, hệ thống xử lý sản phẩm, nhiều thiết bị khác. Tuy nhiên, hệ thống này lại hay hư hỏng do ăn mòn, phương pháp bảo trì kém, dẫn đến nguyên nhân lãng phí, lớn nhất là rò rỉ.

Những rò rỉ này có thể nằm ẩn phía sau máy móc, tại các đầu nối, đường ống cố định trên cao, đường ống bị nứt hay bị ăn mòn. Sự lãng phí này tăng lên nhanh chóng, có thể dẫn đến việc ngừng hoạt động (downtime). Bài toán kinh tế đặt ra đối với các nhà máy hiện nay là kiểm toán hao tổn do rò rỉ khí gây ra trên hệ thống.

Theo Bộ Năng Lượng Mỹ, một điểm rò khoảng 3mm trong đường ống khí nén có thể gây ra tổn thất lên đến 2.500 USD một năm. Cơ quan này ước tính trung bình một nhà máy ở Mỹ không bảo trì tốt có thể lãng phí 20% tổng sản lượng khí nén. Ở Việt Nam, con số này khoảng 20-42%.

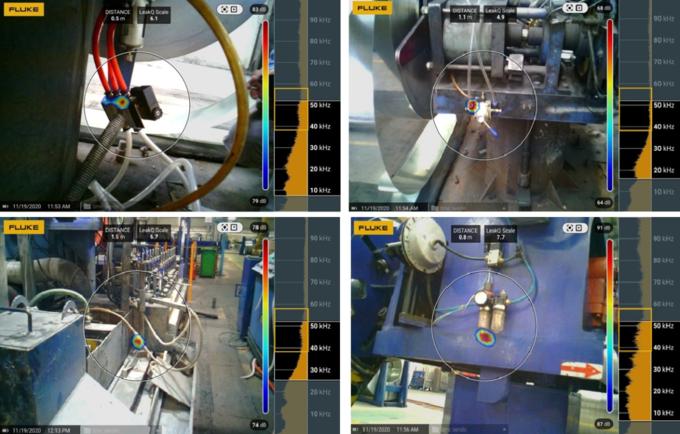

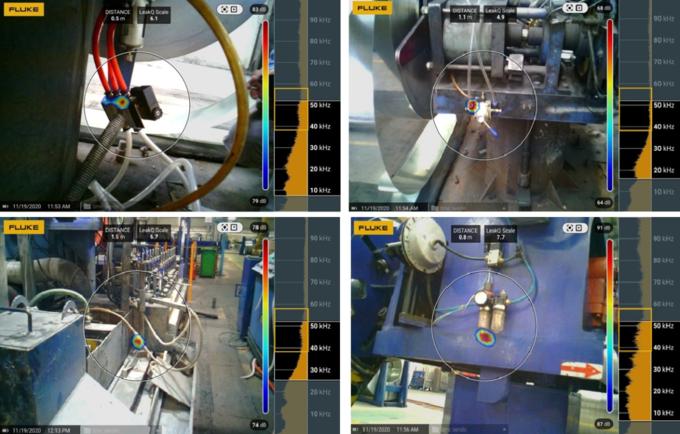

Kiểm tra vị trí rò rỉ khí với công nghệ SoundMap. Ảnh: Fluke Việt Nam

Kiểm tra vị trí rò rỉ khí với công nghệ SoundMap. Ảnh: Fluke Việt NamRò rỉ khí nén gây phí tổn vốn đầu tư và sửa chữa, thay thế máy nén khí. Để bù vào lượng áp suất bị mất do rò rỉ, cần đầu tư máy nén khí lớn hơn hoặc cho hoạt động ở trạng thái quá tải làm tăng đáng kể chi phí vốn và năng lượng. Mặt khác, điều này có thể khiến thiết bị khí nén bị hỏng do áp suất hệ thống thấp, dẫn đến trì hoãn sản xuất, downtime, ảnh hưởng chất lượng, giảm tuổi thọ thiết bị và tăng chi phí cũng như thời gian bảo trì.

Năm 2019, hãng Fluke (Mỹ) cho ra mắt máy chụp ảnh sóng âm Fluke ii900 bao gồm 64 cảm biến âm thanh được bố trí khoảng cách chuẩn làm tăng độ nhạy, tích hợp công nghệ SoundMap giúp chuyển hóa âm thanh rò rỉ thành hình ảnh. Sự ra đời này mở ra một phương pháp dò rò rỉ khí từ xa, trực quan và nhanh chóng ngay cả trong môi trường ồn ào hoặc ở vị trí khó tiếp cận.

Ông Lê Viết Quân thông tin thêm, để tăng hiệu quả dò rò rỉ, nên tập trung kiểm tra ở các vị trí dễ xảy ra rò rỉ như: Ren, khớp nối, đường ống, gá lắp, bẫy ngưng đọng, van, mặt bích...

Một số vị trí rò rỉ thường gặp được phát hiện khi sử dụng máy Fluke ii910. Ảnh: Học Viện RCM

Một số vị trí rò rỉ thường gặp được phát hiện khi sử dụng máy Fluke ii910. Ảnh: Học Viện RCMTheo ông Quân, một quy trình kiểm tra và khắc phục rò rỉ khí thường bao gồm 5 bước: Xác định khu vực và thiết bị kiểm tra; Định vị rò rỉ; Phân tích kết quả & lên phương án khắc phục; thực hiện khắc phục; theo dõi và ghi nhận hiệu quả.

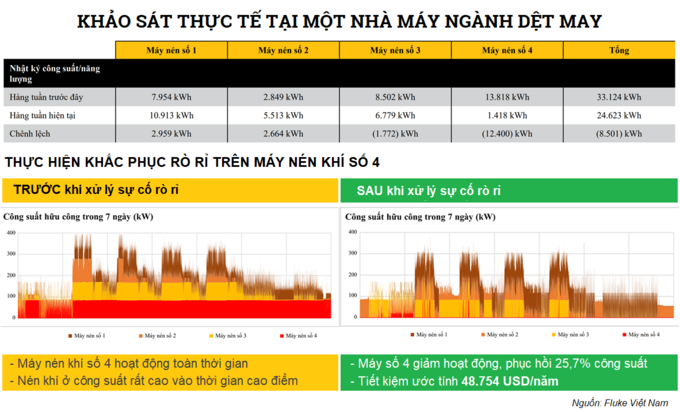

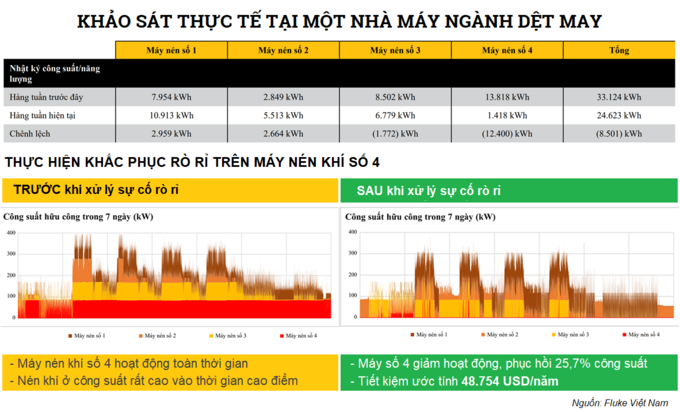

Lợi ích dễ thấy nhất khi thực hiện tốt công tác trên là thông qua kiểm toán chi phí năng lượng. Ông Quân chia sẻ một ví dụ thực tế tại một nhà máy dệt tại TP HCM. Sau khi theo dõi nhật ký công suất của 4 máy nén khí trong vòng một tuần, nhà máy quyết định khắc phục tại máy tiêu hao nhiều năng lượng nhất để khảo sát hiệu quả. Sau khắc phục, nhà máy nhận thấy công suất tại máy này đã phục hồi 25,7%, đồng thời năng lượng tiêu hao cũng giảm đáng kể - ước tính khoảng 1,1 tỷ đồng mỗi năm, chỉ với viêc khắc phục trên một máy duy nhất.

Khảo sát kiểm tra, khắc phục rò rỉ thông qua năng lượng tiêu thụ trong 7 ngày. Ảnh: Fluke Việt Nam

Khảo sát kiểm tra, khắc phục rò rỉ thông qua năng lượng tiêu thụ trong 7 ngày. Ảnh: Fluke Việt NamViệc khắc phục rò rỉ cũng mang lại nhiều lợi ích khác bao gồm tăng tuổi thọ thiết bị, giảm chi phí bảo trì sửa chữa, giảm thời gian bảo trì,... Như vậy, trên thực tế, số tiền mà doanh nghiệp tiết kiệm được có thể cao hơn nhiều so với những con số kể trên.

Theo ông Quân, các nhà máy thường không chú trọng kiểm tra và khắc phục rò rỉ do chưa có công cụ để tính toán nhanh tổn thất do rò rỉ khí gây ra. Nhưng với công cụ LeakQ Mode của hãng Fluke, giờ đây doanh nghiệp có thể tính được con số cụ thể, từ đó có cơ sở vững chắc hơn để quản lý vận hành nhà máy.

Theo VnExpress

Bộ tài liệu Phát động toàn dân sử dụng năng lượng tiết kiệm hiệu quả và hưởng ứng Chiến dịch Giờ Trái đất năm 2026

03/02/2026

Bộ tài liệu Phát động toàn dân sử dụng năng lượng tiết kiệm hiệu quả và hưởng ứng Chiến dịch Giờ Trái đất năm 2026

03/02/2026

[PODCAST: Góc chuyên gia] Tập đoàn Điện lực Việt Nam đồng hành cùng doanh nghiệp sử dụng năng lượng tiết kiệm, hiệu quả

[PODCAST: Góc chuyên gia] Tập đoàn Điện lực Việt Nam đồng hành cùng doanh nghiệp sử dụng năng lượng tiết kiệm, hiệu quả

Bộ Công Thương đề nghị phối hợp tuyên truyền hoạt động hưởng ứng phong trào "Toàn dân sử dụng năng lượng tiết kiệm hiệu quả và hưởng ứng Chiến dịch Giờ Trái đất năm 2026"

Bộ Công Thương đề nghị phối hợp tuyên truyền hoạt động hưởng ứng phong trào "Toàn dân sử dụng năng lượng tiết kiệm hiệu quả và hưởng ứng Chiến dịch Giờ Trái đất năm 2026"

CHUYÊN GIA CHIA SẺ - Số 2: Tiết kiệm năng lượng - Chìa khóa phát triển bền vững ngành Dệt may

CHUYÊN GIA CHIA SẺ - Số 2: Tiết kiệm năng lượng - Chìa khóa phát triển bền vững ngành Dệt may

Chiến lược xanh hóa bền vững từ tối ưu vận hành và tiết kiệm năng lượng

Chiến lược xanh hóa bền vững từ tối ưu vận hành và tiết kiệm năng lượng

SÁNG TẠO XANH - TƯƠNG LAI XANH

SÁNG TẠO XANH - TƯƠNG LAI XANH

.png?w=367&mode=crop) Doanh nghiệp tại TP. Hồ Chí Minh đẩy mạnh sử dụng năng lượng tiết kiệm, hiệu quả

Doanh nghiệp tại TP. Hồ Chí Minh đẩy mạnh sử dụng năng lượng tiết kiệm, hiệu quả

Thông báo điều chỉnh thời gian tổ chức Lễ Phát động “Toàn dân sử dụng năng lượng tiết kiệm hiệu quả và hưởng ứng Chiến dịch Giờ Trái đất năm 2026"

Thông báo điều chỉnh thời gian tổ chức Lễ Phát động “Toàn dân sử dụng năng lượng tiết kiệm hiệu quả và hưởng ứng Chiến dịch Giờ Trái đất năm 2026"