Hiện nay, các nhà máy chế biến dầu khí tại Việt Nam còn gặp nhiều khó khăn, do nhiều nguyên nhân chủ quan hoặc khách quan như: sự biến động của giá dầu thế giới, hoạt động sản xuất chưa tối ưu và hiệu quả tiết kiệm năng lượng chưa cao do đã được đầu tư xây dựng và vận hành trong thời gian dài. Do vậy, việc tối ưu hóa sản xuất, tiết kiệm năng lượng đối với các nhà máy chế biến dầu khí này là rất cần thiết và sẽ góp phần không nhỏ tới hiệu quả hoạt động sản xuất kinh doanh của các nhà máy.

Nhà máy lọc dầu Dung Quất

Nhận thức được tầm quan trọng của việc sử dụng năng lượng tiết kiệm và hiệu quả nên vấn đề quản lý năng lượng đã được BSR quan tâm từ rất sớm thông qua việc thành lập Hội đồng quản lý năng lượng và tổn thất, ban hành sổ tay quản lý năng lượng làm tiền đề để đề xuất, đánh giá các giải pháp tối ưu hóa năng lượng (TUH NL), hợp tác với tổ chức tư vấn Solomon Association đánh giá hiệu quả sản suất kinh doanh của Nhà máy hay hợp tác Shell Global, KBC, KOIKA đánh giá tình hình sử dụng và đề xuất các giải pháp TUH NL.

Song song, BSR đã xây dựng và áp dụng hệ thống quản lý năng lượng theo tiêu chuẩn quốc tế ISO 50001. Vào ngày 29/11/2017, hệ thống quản lý năng lượng của BSR chính thức được công nhận phù hợp với Tiêu chuẩn quốc tế ISO 50001:2011 do Tổ chức các tiêu chuẩn quốc tế Vương Quốc Anh BSI công nhận. Năm 2018, Tổ chức tiêu chuẩn quốc tế đã nâng cấp tiêu chuẩn ISO 50001 từ phiên bản 2011 lên phiên bản 2018. Để đáp ứng tích hợp/đồng bộ với các hệ thống quản lý khác đã được nâng cấp như quản lý chất lượng, môi trường, sức khỏe nghề nghiệp… của Công ty cũng như việc quản lý hệ thống năng lượng được chi tiết, sát sao hơn và cải tiến hệ thống liên tục, tháng 12/2020 BSR đã phối hợp với nhà tư vấn BSI thực hiện sự xây dựng chuyển đổi hệ thống quản lý năng lượng theo ISO 50001 từ phiên bản 2011 lên phiên bản 2018. Ngày 28/5/2021, hệ thống quản lý năng lượng của BSR chính thức được công nhận phù hợp với tiêu chuẩn ISO 50001:2018.

Việc áp dụng Hệ thống quản lý năng lượng theo tiêu chuẩn ISO 50001 đã giúp BSR cải thiện đáng kể hiệu quả sử dụng năng lượng của Nhà máy Lọc dầu Dung Quất, chỉ số EII (Energy Intensive Index) giảm từ 118% năm 2014 xuống còn 107,1% năm 2020.

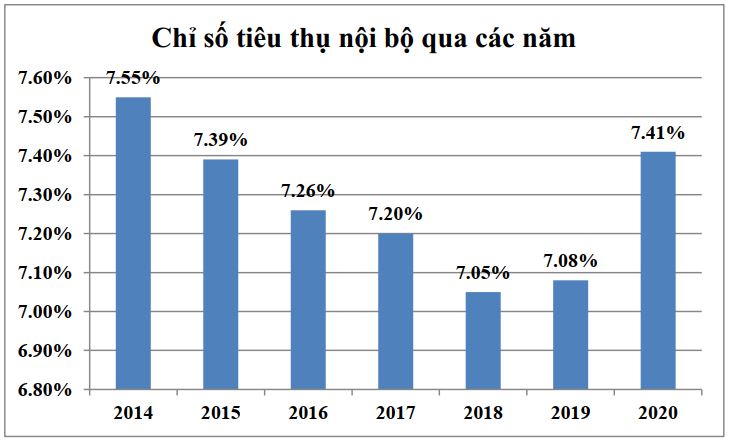

Việc sử dụng năng lượng của Nhà máy còn được phản ánh qua mức tiêu thụ năng lượng nội bộ của toàn Nhà máy tính trên lượng dầu thô chế biến. Chỉ số này liên tục giảm qua các năm, từ 7,55% trong năm 2014 xuống 7,08% trong năm 2019, giúp Nhà mày tiết kiệm khoảng 35.000 tấn dầu FO/năm, tương đương 15 - 20 triệu USD/năm. Tuy nhiên, với tác động tiêu cực của Đại dịch Covid-19, cuối năm 2019 và năm 2020, chỉ số EII và tiêu thụ năng lượng nội bộ của BSR tăng cao hơn so với các năm trước, dẫn đến thị trường dầu mỏ biến động mạnh và nhu cầu sản phẩm trong nước sụt giảm theo, nên BSR đã chủ động điều chỉnh giảm công suất chế biến của Nhà máy (có nhiều thời điểm giảm xuống đến 75% công suất) để đảm bảo nhà máy vận hành liên tục và tối đa về hiệu quả kinh tế nhất có thể, do đó việc sử dụng năng lượng có xu hướng tăng.

Bảng chỉ số tiêu thụ nội bộ qua các (nhiên liệu/dầu thô chế biến) của Nhà máy Lọc dầu Dung Quất trong giai đoạn 2014 - 2020

BSR luôn chú trọng việc hợp tác với các đối tác trong nước và ngoài nước, như Trường/Viện nghiên cứu, Nhà cung cấp bản quyền công nghệ, Nhà cung cấp thiết bị và các Công ty thiết kế, Công ty dịch vụ tư vấn... Đây là hoạt động cần thiết để thực hiện các công việc như: Kiểm toán năng lượng, đánh giá hiệu quả hoạt động của các dây chuyền thiết bị công nghệ, đào tạo đội ngũ quản lý năng lượng.

Bên cạnh việc, duy trì vận hành Nhà máy an toàn, ổn định và hiệu quả thì công tác triển khai các giải pháp tối ưu hóa năng lượng được ưu tiên ở mức cao. Theo đó, từ năm 2016 đến nay, BSR đã nghiên cứu tính khả thi và triển khai thực hiện/áp dụng thành công hơn 55 giải pháp tối ưu hóa, tiết giảm chi phí sản xuất/tiết kiệm khoảng 528 tỷ đồng.

Để nâng cao chất lượng sản phẩm đáp ứng lộ trình về tiêu chuẩn sản phẩm xanh, sạch hơn theo định hướng của Chính phủ và phù hợp với các cam kết, xu hướng của thế giới, tập thể đội ngũ kỹ sư, chuyên gia của BSR đã đưa ra nhiều giải pháp sáng kiến, cải tiến quan trọng, trong đó các giải pháp tiêu biểu đã góp phần tối ưu hóa sử dụng năng lượng cho Nhà máy.

Chẳng hạn, giải pháp gia nhiệt độ tường lò, giảm nhiệt độ khí thải và tiết kiệm nhiên liệu cho lò gia nhiệt H-1101 tại phân xưởng chưng cất dầu thô CDU đã giúp nâng cao độ tin cậy, tuổi thọ và hiệu suất của thiết bị H-1101 trong quá trình vận hành, làm lợi cho Nhà máy 8,23 triệu USD/năm.

Tập thể đội ngũ kỹ sư, chuyên gia của BSR đã đưa ra nhiều giải pháp sáng kiến sử dụng năng lượng tiết kiệm.

Hay giải pháp tối ưu hoá sử dụng khí nhiên liệu (FG) thừa sinh ra từ các phân xưởng công nghệ tăng cao đã giúp Nhà máy vận hành an toàn, ổn định 02 lò hơi bằng FG và 01 lò hơi bằng dầu FO; đồng thời, góp phần giảm lượng dầu FO đốt tại cụm lò hơi, phân xưởng U-40 khoảng 4,7 tấn/giờ. Giải pháp này giúp Nhà máy tiết kiệm 17,3 triệu USD/năm và giảm tương ứng lượng khí thải đốt bỏ ra môi trường tại đuốc đốt chính.

Công ty cũng áp dụng các giải pháp khác để tối ưu hoá công nghệ theo điều kiện đặc thù vận hành của Nhà máy, từ đó nâng cao hơn nữa hiệu quả vận hành. Với mức công suất chế biến thông thường của Nhà máy đạt từ 103 - 108% công suất thiết kế, điều này tương đương với việc tiết kiệm từ 24 - 43 triệu USD/năm.

Được biết, BSR đang định hướng phát triển theo xu thế chuyển dịch năng lượng trên toàn cầu, sử dụng nguồn năng lượng sạch, năng lượng tái tạo như năng lượng mặt trời, năng lượng gió.

Mai Anh

Bộ tài liệu Phát động toàn dân sử dụng năng lượng tiết kiệm hiệu quả và hưởng ứng Chiến dịch Giờ Trái đất năm 2026

03/02/2026

Bộ tài liệu Phát động toàn dân sử dụng năng lượng tiết kiệm hiệu quả và hưởng ứng Chiến dịch Giờ Trái đất năm 2026

03/02/2026

[PODCAST: Góc chuyên gia] Tập đoàn Điện lực Việt Nam đồng hành cùng doanh nghiệp sử dụng năng lượng tiết kiệm, hiệu quả

[PODCAST: Góc chuyên gia] Tập đoàn Điện lực Việt Nam đồng hành cùng doanh nghiệp sử dụng năng lượng tiết kiệm, hiệu quả

Bộ Công Thương đề nghị phối hợp tuyên truyền hoạt động hưởng ứng phong trào "Toàn dân sử dụng năng lượng tiết kiệm hiệu quả và hưởng ứng Chiến dịch Giờ Trái đất năm 2026"

Bộ Công Thương đề nghị phối hợp tuyên truyền hoạt động hưởng ứng phong trào "Toàn dân sử dụng năng lượng tiết kiệm hiệu quả và hưởng ứng Chiến dịch Giờ Trái đất năm 2026"

CHUYÊN GIA CHIA SẺ - Số 2: Tiết kiệm năng lượng - Chìa khóa phát triển bền vững ngành Dệt may

CHUYÊN GIA CHIA SẺ - Số 2: Tiết kiệm năng lượng - Chìa khóa phát triển bền vững ngành Dệt may

Chiến lược xanh hóa bền vững từ tối ưu vận hành và tiết kiệm năng lượng

Chiến lược xanh hóa bền vững từ tối ưu vận hành và tiết kiệm năng lượng

SÁNG TẠO XANH - TƯƠNG LAI XANH

SÁNG TẠO XANH - TƯƠNG LAI XANH

.png?w=367&mode=crop) Doanh nghiệp tại TP. Hồ Chí Minh đẩy mạnh sử dụng năng lượng tiết kiệm, hiệu quả

Doanh nghiệp tại TP. Hồ Chí Minh đẩy mạnh sử dụng năng lượng tiết kiệm, hiệu quả

Thông báo điều chỉnh thời gian tổ chức Lễ Phát động “Toàn dân sử dụng năng lượng tiết kiệm hiệu quả và hưởng ứng Chiến dịch Giờ Trái đất năm 2026"

Thông báo điều chỉnh thời gian tổ chức Lễ Phát động “Toàn dân sử dụng năng lượng tiết kiệm hiệu quả và hưởng ứng Chiến dịch Giờ Trái đất năm 2026"