Nhà máy bia Hà Nội - Mê Linh trực thuộc Tổng Công ty Bia - Rượu - Nước giải khát Hà Nội (Habeco) được khánh thành và đưa vào hoạt động từ năm 2009 với dây chuyền thiết bị được thiết kế đồng bộ mới 100% từ Châu Âu. Nhà máy ra đời và hoạt động trước hết là đáp ứng chủ trương quy hoạch của Nhà nước về một Thủ đô xanh - sạch - đẹp, đảm bảo vệ sinh môi trường, đồng thời đáp ứng quy hoạch phát triển của Habeco.

Nhà máy bia Hà Nội - Mê Linh tại thôn Yên Nhân, xã Tiền Phong, huyện Mê Linh, TP. Hà Nội

Ngay từ khi đi vào hoạt động, Nhà máy luôn xác định một số nhiệm vụ trọng tâm trong công tác quản trị sản xuất là tiết kiệm, giảm chi phí sản xuất thông qua giám sát chặt chẽ thực hiện định mức kinh tế kỹ thuật, giảm tiêu hao nguyên vật liệu, năng lượng, góp phần tăng sức cạnh tranh cho doanh nghiệp.

Do đó, hàng năm Nhà máy đã triển khai xây dựng nhiều kế hoạch hành động cụ thể phù hợp với từng giai đoạn sản xuất, thực hiện sáng kiến cải tiến trên nhiều hoạt động nhằm nâng cao lợi ích kinh tế cho toàn hệ thống.

Phát huy vai trò của Ban quản lý năng lượng

Ban quản lý năng lượng của Nhà máy được thành lập nhằm thực hiện mục tiêu triển khai các nội dung trong “Chương trình mục tiêu quốc gia về sử dụng năng lượng tiết kiệm và hiệu quả”, và “Luật sử dụng năng lượng tiết kiệm và hiệu quả” thông qua các hoạt động tuyên truyền, tập huấn, thúc đẩy các sáng kiến về sử dụng năng lượng tiết kiệm và hiệu quả trong sản xuất kinh doanh.

Nhãn dán tuyên truyền sử dụng năng lượng tiết kiệm được dán hầu khắp Nhà máy

Để thực hiện mục tiêu giảm 2% tổng tiêu hao năng lượng mỗi năm, Ban quản lý năng lượng đã phát huy tối đa vai trò của mình. Định kỳ hàng tháng, Ban quản lý năng lượng sẽ tiến hành thống kê chỉ số tiêu thụ điện, nước, hơi nóng vào ngày đầu tiên của tháng. Sau đó, người quản lý năng lượng của Nhà máy sẽ trực tiếp lập báo cáo năng lượng tiêu thụ tại các khu vực sản xuất để đánh giá những điểm tiêu thụ năng lượng lớn, so sánh với sản lượng sản xuất để tìm ra những điểm gây tiêu tốn nhiều năng lượng, từ đó giúp cán bộ, kỹ sư quản lý đưa ra những giải pháp tiết kiệm năng lượng phù hợp theo từng khu vực.

Thực hiện kiểm toán năng lượng định kỳ

Bên cạnh đó, Nhà máy ban hành những chính sách cụ thể nhằm giảm tiêu hao năng lượng hàng năm như việc: xây dựng, ban hành các quy định, hướng dẫn các hoạt động sử dụng năng lượng tiết kiệm và hiệu quả; xây dựng mức sử dụng năng lượng cho từng khu vực sản xuất; khen thưởng tập thể, cá nhân có sáng kiến và thực hiện tốt các giải pháp tiết kiệm năng lượng,...

Đồng thời, phối hợp với các doanh nghiệp tiết kiệm năng lượng để kiểm toán năng lượng nhằm đánh giá tình hình sử dụng năng lượng và tìm hiểu các cơ hội, giải pháp tiết kiệm năng lượng từ những doanh nghiệp bạn.

Thực hiện các quy định của Luật số50/2010/QH12 ngày 17/6/2010 của Quốc hội về sử dụng năng lượng tiết kiệm và hiệu quả; Luật số 55/2014/QH13 ngày 23/6/2014 của Quốc hội về bảo vệ môi trường, Nhà máy đã tiến hành kiểm toán năng lượng định kỳ vào các năm 2018 và 2021.

Cải tiến công nghệ và thiết bị

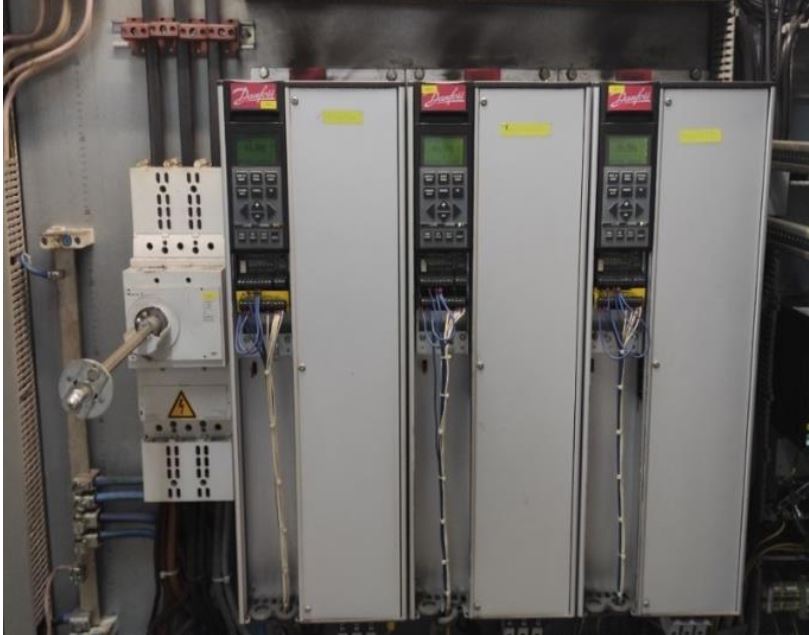

Để đảm bảo hiệu quả các công đoạn sản xuất, tăng hiệu suất, giảm hao phí năng lượng trong các công đoạn nấu, lên men, lọc, chiết của quá trình sản xuất, 5 năm gần đây Nhà máy đã tiến hành cải tiến các công nghệ cũ, áp dụng các công nghệ mới đảm bảo hiệu suất thu hồi cao nhất như: lắp đặt biến tần cho bơm thổi bể SBR; lắp đặt bình tích áp, sử dụng máy nén khí độc lập cho hệ thống đuổi bã,...

Lắp biến tần cho các động cơ

Riêng đối với hệ thống chiếu sáng, Nhà máy tiến hành thay thế bóng đèn 250W khu vực ngoài trời và hệ thống đèn T10 bằng bóng đèn LED giúp đơn vị tiết kiệm 90.000 kWh điện mỗi năm. Đồng thời thay thế bóng đèn halogen 250W bằng đèn Led highbay 150W cũng giúp Nhà máy tiết kiệm lên đến 300.000 kWh điện/ năm.

Từ năm 2018, để phát huy hơn nữa hiệu quả sử dụng năng lượng trong chiếu sáng, doanh nghiệp thay thế các tấm hứng sáng trên mái khu vực sản xuất để tận dụng ánh sáng tự nhiên; bên cạnh đó lắp đặt hẹn giờ tự động đối với hệ thống chiếu sáng, giúp tiết giảm 5-10% điện năng chiếu sáng tiêu thụ.

Tận dụng tối đa ánh sáng tự nhiên

Một trong các giải pháp hiệu quả đã được áp dụng trong thời gian gần đây là việc lắp biến tần cho các bơm nước cấp, bơm bia, bơm CIP trong các khu vực. Bên cạnh đó, toàn bộ hệ thống quạt cấp lạnh cho khu vực lên men, lọc được điều khiển tự động, đóng mở theo nhiệt độ đều giúp tiết kiệm điện năng tiêu thụ hiệu quả.

Ngoài ra, đối với toàn bộ hệ thống trang thiết bị, Nhà máy luôn vận hành tuân thủ đúng quy trình, quy phạm đã ban hành, có chế độ bảo dưỡng, sửa chữa hợp lý, đảm bảo thời gian sử dụng thiết bị đạt hiệu quả cao, giải pháp vừa không những làm gia tăng tuổi thọ cho thiết bị mà còn giúp hạn chế đến mức thấp nhất việc tiêu thụ năng lượng.

Nhờ áp dụng đồng bộ và có hiệu quả các giải pháp tiết kiệm năng lượng, Chi nhánh Tổng công ty Cổ phần Bia - Rượu- Nước giải khát Hà Nội - Nhà máy Bia Hà Nội - Mê Linh là một trong những cơ sở sử dụng năng lượng trọng điểm của Hà Nội có mức tiết kiệm năng lượng tăng đáng kể qua các năm (từ -7,2% năm 2018 lên 17,04% năm 2021).

Đồng thời, Nhà máy cũng vinh dự được trao tặng Giải thưởng “Hiệu quả năng lượng trong công nghiệp năm 2022” - Đây là giải thưởng do Bộ Công Thương và Hội Khoa học và công nghệ sử dụng năng lượng tiết kiệm và hiệu quả Việt Nam (VECEA) tổ chức nhằm ghi nhận, tôn vinh các mô hình, giải pháp sử dụng năng lượng tiết kiệm và hiệu quả tiêu biểu trong lĩnh vực sản xuất công nghiệp.

Trong thời gian tới, Chi nhánh Tổng công ty Cổ phần Bia - Rượu- Nước giải khát Hà Nội - Nhà máy Bia Hà Nội - Mê Linh dự kiến sẽ áp dụng các giải pháp kỹ thuật mới giúp tiết kiệm năng lượng hơn bao gồm:

Vận hành tối ưu máy nén khí: Theo tính toán sẽ giúp doanh nghiệp tiết kiệm được ước tính 9,6% điện năng sử dụng tại khu vực.

Lắp đặt ống hút khí nóng cho hệ thống máy nén khí: Theo tính toán biện pháp này sẽ tiết kiệm được 1,5% điện năng tiêu thụ tại khu vực máy nén, nâng cao tuổi thọ thiết bị và giảm thời gian bảo trì, bảo dưỡng.

Lắp đặt bồn trữ lạnh cho hệ thống máy nén lạnh glycol: Giải pháp này nhằm giảm chi phí điện năng trong giờ cao điểm. Theo tính toán sẽ giảm chi phí tiền điện lên đến 30-40%.

Minh Khuê

.jpg?w=367&h=206&mode=crop)

CHUYÊN GIA CHIA SẺ - Số 8: Hiệu quả năng lượng và Đổi mới sáng tạo - Động lực cho doanh nghiệp phát triển bền vững

CHUYÊN GIA CHIA SẺ - Số 8: Hiệu quả năng lượng và Đổi mới sáng tạo - Động lực cho doanh nghiệp phát triển bền vững

Danh mục phương tiện, thiết bị phải dán nhãn năng lượng bắt buộc thuộc phạm vi quản lý và lộ trình thực hiện của Bộ Công Thương

Danh mục phương tiện, thiết bị phải dán nhãn năng lượng bắt buộc thuộc phạm vi quản lý và lộ trình thực hiện của Bộ Công Thương

Sắp diễn ra Hội chợ Triển lãm Thiết bị Tiết kiệm năng lượng và Chuyển đổi xanh 2025

Sắp diễn ra Hội chợ Triển lãm Thiết bị Tiết kiệm năng lượng và Chuyển đổi xanh 2025

[PODCAST TKNL] Ngành giấy hướng tới sản xuất xanh nhờ tiết kiệm năng lượng

[PODCAST TKNL] Ngành giấy hướng tới sản xuất xanh nhờ tiết kiệm năng lượng

Bộ Công Thương ra mắt Cộng đồng Hiệu quả năng lượng Việt Nam

Bộ Công Thương ra mắt Cộng đồng Hiệu quả năng lượng Việt Nam

[VIDEO CLIP] Ariston - Thương hiệu bình nước nóng hiệu suất năng lượng cao nhất

[VIDEO CLIP] Ariston - Thương hiệu bình nước nóng hiệu suất năng lượng cao nhất

Khai mạc Hội chợ Triển lãm thiết bị tiết kiệm năng lượng và chuyển đổi xanh 2025

Khai mạc Hội chợ Triển lãm thiết bị tiết kiệm năng lượng và chuyển đổi xanh 2025